tomakichiコラム

切削工具のドリルを再研磨するタイミングとは?

切削工具の再研磨をするか否かを判断するのは非常に難しいです。

工具の刃先がボロボロの場合や海外製の工具である場合など様々な場合が考えられます。

そこで今回は、工具の一つであるドリルを再研磨をするタイミングについて紹介したいと思います。

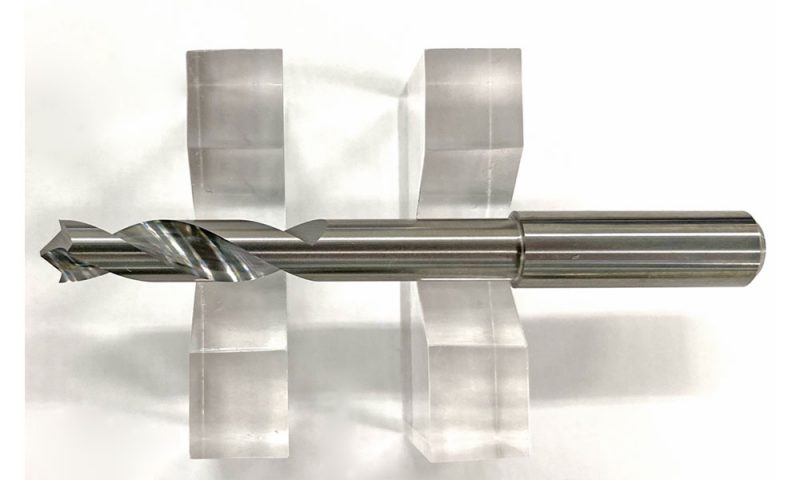

ドリルとはどのような工具?

ドリルとは、フライス盤で使用するエンドミルと似た形状を持ち、軸方向に推進し、円形の穴をあける切削工具です。

ドリルは構造によって分類することや刃部の材料で分類すること、さらにはシャンクの形態によって分類することがございます。

例えば、構造で分類する場合には、刃部とシャンクが全て同じ材質で一体となっているソリッドドリルや

切れ刃に超硬チップをろう付けした付刃ドリル、ドリル先端に超硬などの工具材料をろう付けした先むくドリル、

さらにはソリッドドリルの先端部を交換式にしたヘッド交換式ドリルがございます。

これらはワークやボール盤の種類によって使用する種類が異なります。

ドリルの再研磨をする目安とは?

再研磨をするタイミングとしては新品の80%程度が推奨されています。

再研磨の仕上がり品質をキープするためには、完全に摩耗して使いつぶした状態は推奨することは難しいです。

過度な摩耗によっては先端部のカットなど大幅な追い込み研磨が必要となり、

再研磨の費用が高騰する場合や全長が極端に短かくなる場合、さらには再研磨不可の可能性がございます。

ドリルを再研磨する目安として、以下の4点がございます。

①切り屑が細かく縮れている

ドリルで加工したときに出てくる切り屑が細かく縮れ始めると、ドリルの刃先の切れ味が落ちてきている状態です。

加工をしはじめたときよりも、細かく縮れたりしはじめた場合には確認が必要です。

②切削時の音が異なる

切削時の音が急に変わってきたら磨耗してきているということです。

場合によっては、切削時に高い音が出てくると多くは磨耗により刃先の当たり方が変化しているため、

ドリルの刃先が鈍く光るようであれば再研磨対象となります。

③切削面がくすむ

ドリルで加工した際に、加工した面の光り方が鈍くなってきた場合も再研磨の対象となります。

切削面がむしれたような表面になることが多く、そうなってくると早急に刃物を交換が重要です。

④切り屑の色が変わる

切り屑の色が黒っぽく変わってきたという場合も再研磨の対象です。

しっかりと切削ができている場合には、摩擦が少なくあまり熱が発生しませんが、

刃先が磨耗してきて切れ味が悪くなると摩擦が多く発生し、切り屑の色が変色するくらいまで温度が上がってしまうことがあります。

ドリルの再研磨をするメリットとは?

再研磨をするメリットは以下の3点です。

①資源の有効活用

工具に使われる超硬材料に使用するレアメタルは、希少な資源です。

日本での年間超硬工具の生産量は古いデータですが、平成24年時点で5341万トンでした。

このように膨大な量の資源を再研磨を行うことでこれを節約し、資源を次世代に残せます。

②工具代の削減

工具代を削減すれば、製品の生産コストの大幅ダウンを図れます。

再研磨は新品の10分の1の価格で行えるため、費用対効果は非常に大きいです。

③生産エネルギーや時間の削減

研磨機のモーターの消費電力は、1キロワット程度ですので、

新品の工具をつくることを考えれば、大幅にカットできることが見込まれます。

工具の再研磨のことなら「ものづくりサポートセンターtomakichi」まで!

今回は、ドリルを再研磨するタイミングについて紹介しました。

ドリルを再研磨する判断基準について4点ご紹介致しましたが、

再研磨するべきか判断に迷う際には、お気軽にお問い合わせください。

ものづくりサポートセンターtomakichiでは、短納期・低価格・高品質の精密部品加工を実現します。

ものづくりサポートセンターtomakichiは、工具の再研磨代行サービスを運営する、

株式会社TOSAMACHINEでは、高知県で一番切削工具を販売している生産財商社です。

切削工具のことを知り尽くし、多様な経験値をもっているからこそ可能な対応力で、お客様の工具を迅速に蘇らせます。

当社で再研磨可能な工具は以下の通りです!

ドリル・エンドミル・バニシング・テーパーエンドミル、

リーディングドリル、コーナーラウンジカッター、センタードリル、

ハードドリル、リーマ・面取りドリル、

アリ溝カッター、アンギュラカッター、Tスロットカッター、

タップ、メタルソー、再度カッターなど

切削工具の材質は以下の通りです!

超硬、ハイス鋼、サーメット鋼、ステンレスなど

「どこに再研磨を頼んだらいいかわからない」

「工具・ドリルの効率を上げたい」

上記のようなお悩みをお持ちの方は是非当社に一度ご相談ください。

切削お役立ち情報№141です。今回はダウンカットについてです。

切削お役立ち情報№140です。今回はアップカットとダウンカットについてです。

切削お役立ち情報№139です。今回はスクウェアエンドミのねじれ角についてです。

切削お役立ち情報№138です。今回はスクエアエンドミルの刃数による使い分けになります。

切削お役立ち情報NO.137です。今回からはエンドミルについての豆知識となります。

切削お役立ち情報No.136です。今回は剛性の低いワーク加工のワンポイントアドバイスになります。

切削お役立ち情報NO.135です。前回と同じくプランジ加工の解説で、補足情報になります。

切削お役立ち情報NO.134です。プランジ加工は上手く加工にあてはまると、生産性が大きく改善されます。

「日程の調整が難しい…」「来るのはちょっと…」というお客様もご安心ください!

tomakichiでは、zoomやGoogle MEETを用いた、オンライン相談も承っております!

※他のWeb会議システムにも対応可能です。

ご希望の方は、上記お問い合わせフォームの「オンライン商談を希望」にチェックを入れてください