tomakichiコラム

工具の欠損トラブルと対策について

工具寿命の方程式について

工具の損傷には欠損型と摩耗型があります。

欠損型や、その中でも特に刃先の欠落などは突発的なものであり、予測はできません。

しかし、工具の寿命はほとんどの場合摩耗型の損傷で決まります。

そのため、摩耗型の損傷が起こるまでの時間を予測することは、非常に重要です。

これは、生産コストの向上に繋がります。

摩耗型の損傷の程度を決める要素は、クレータの深さと逃げ面摩耗の幅の大きさです。

前者をKT,後者をVBとします。

切削速度Vと寿命時間Tには、以下のような関係があります。

V×T(n乗)=C

ここでのnとCは、工具と被削材の関係で決定する定数です。

これを、寿命方程式と呼んでおり、テーラによる実験で証明されています。

以上が、寿命方程式についてでした。

工具の寿命を向上させる方法について

工具は、「切削振動」あるいは「ビビリ」が原因で

寿命が短くなったり、折れたり、加工面が悪くなったりしてしまいます。

これらは、刃物や機械、工具軌跡に工夫を施すという方法以外にも、

ホルダの見直しによって大幅に改善できる場合があります。

ホルダで必要な工夫は以下の2つです。

1つ目は、ホルダ自身からの振動の発生を防ぐことです。

具体的には、ボールベアリングからプレートペアリングに変更しましょう。

後者は、摩擦係数が小さいコーティングが施されています。

これを採用することで、面接触になり、誰が締め付けても同じ精度になります。

また、ボール変形がなく、切削時の振動を防げます。

ボールベアリングのデメリットをカバーできるのです。

2つ目は、切削振動が刃物から伝わって共鳴することを防ぐことです。

具体的な対策方法は2つあります。

1.締め付けをしっかりと行うこと

これを行うための最も代表的な技術は焼きばめですが、マイクロ振動までは防げません。

そこで生まれたアイデアが2つ目の対策方法です。

2.防振機能を持たせるというアイデア

この機能を持たせるためには、油圧チャックにしたり、ダンパーを採用したりするなどの方法が挙げられます。

共鳴を防ぐことで、面粗度の向上や、耐久性の向上などにも繋がります。

この時、ホルダの基本性能が高いことが前提条件になるため、ご自身のホルダを確認しましょう。

ここでいう「ホルダの基本性能」とは下記のような項目が該当します。

・テーパ当たり

・振れ精度

・剛性

・把握力

・バランシング

・耐久性

このようなホルダを採用し、工夫をすることで、機械や刃物は同じであっても、工具の寿命の改善に繋がるのです。

それだけでなく、加工条件を上げられるため、高硬度材を削れたりします。

加工条件を倍に上げられると、加工時間も大幅に短縮できます。

そのため、作業そのものの効率もアップします。

まとめ

今回は、工具の欠損トラブルと対策についてご紹介いたしました。

工具の寿命について正しく理解し、対策に取り組むことで少しでも長く工具を使用できる状態にしましょう。

ものづくりに関することでお困りの際は、ぜひご相談ください

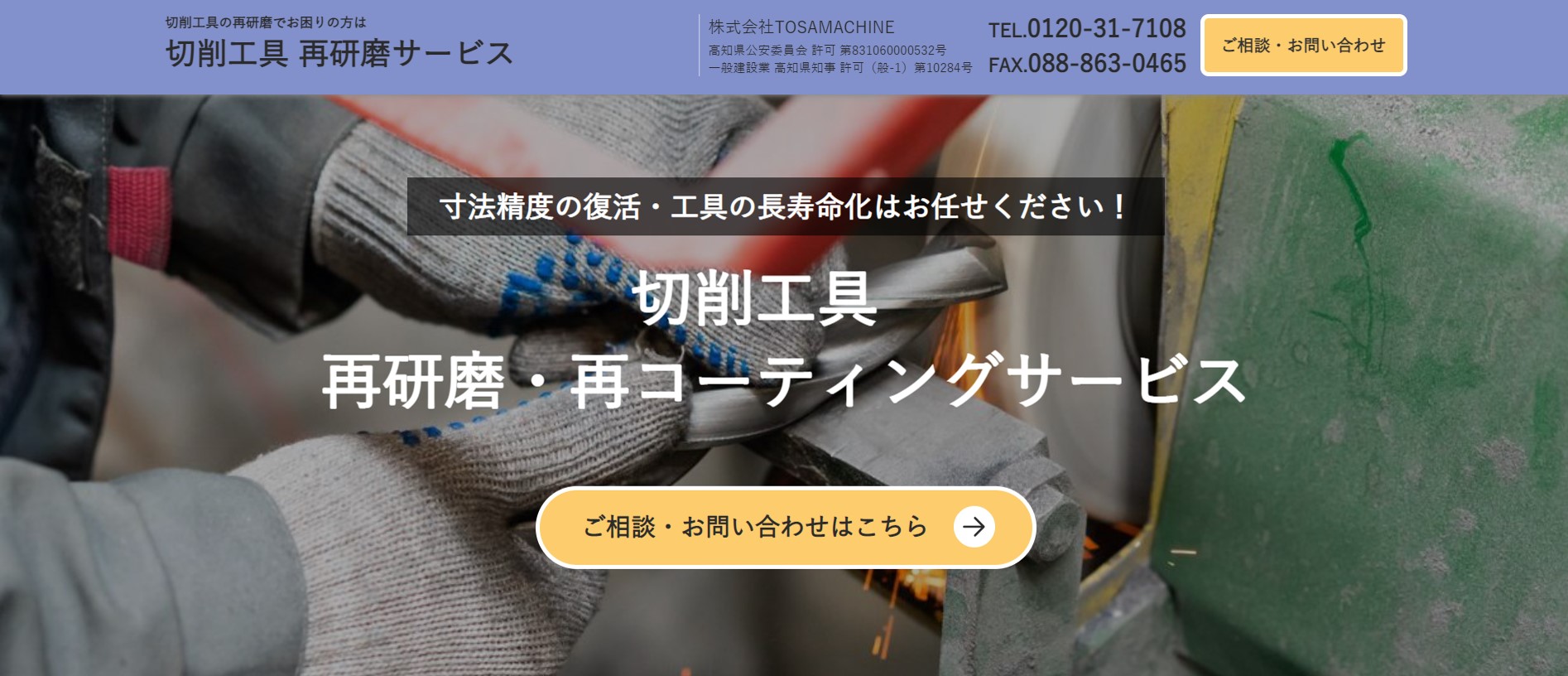

工具の再研磨のことなら「ものづくりサポートセンターtomakichi」まで!

ものづくりサポートセンターtomakichiでは、短納期・低価格・高品質の精密部品加工を実現します。

ものづくりサポートセンターtomakichiは、工具の再研磨代行サービスを運営する、株式会社TOSAMACHINEでは、高知県で一番切削工具を販売している生産財商社です。

切削工具のことを知り尽くし、多様な経験値をもっているからこそ可能な対応力で、お客様の工具を迅速に蘇らせます。

当社で再研磨可能な工具は以下の通りです!

ドリル・エンドミル・バニシング・テーパーエンドミル、

リーディングドリル、コーナーラウンジカッター、センタードリル、

ハードドリル、リーマ・面取りドリル、

アリ溝カッター、アンギュラカッター、Tスロットカッター、

タップ、メタルソー、再度カッターなど

切削工具の材質は以下の通りです!

超硬、ハイス鋼、サーメット鋼、ステンレスなど

「どこに再研磨を頼んだらいいかわからない」

「工具・ドリルの効率を上げたい」

上記のようなお悩みをお持ちの方は是非当社に一度ご相談ください。

切削お役立ち情報№140です。今回はアップカットとダウンカットについてです。

切削お役立ち情報№139です。今回はスクウェアエンドミのねじれ角についてです。

切削お役立ち情報№138です。今回はスクエアエンドミルの刃数による使い分けになります。

切削お役立ち情報NO.137です。今回からはエンドミルについての豆知識となります。

切削お役立ち情報No.136です。今回は剛性の低いワーク加工のワンポイントアドバイスになります。

切削お役立ち情報NO.135です。前回と同じくプランジ加工の解説で、補足情報になります。

切削お役立ち情報NO.134です。プランジ加工は上手く加工にあてはまると、生産性が大きく改善されます。

切削お役立ち情報No.133 肩削り加工でのビビり対策となります。

「日程の調整が難しい…」「来るのはちょっと…」というお客様もご安心ください!

tomakichiでは、zoomやGoogle MEETを用いた、オンライン相談も承っております!

※他のWeb会議システムにも対応可能です。

ご希望の方は、上記お問い合わせフォームの「オンライン商談を希望」にチェックを入れてください