tomakichiコラム

ドリルの再研磨とは?再研磨の方法や注意点について解説

ドリルの種類とその特徴について

ドリルの母材の種類

ドリルに使われる母材は大きく分けて2つあります。

ハイスドリルと超硬ドリルです。

■ハイスドリル

ハイスドリルは、高速度工具鋼(HSS)で作られたドリルのことを指します。

近年では、一般的なハイス鋼にコバルトやバナジウムを混合し、耐熱性と耐摩耗性を高めたものが増えています。

超硬合金に比べると粘りがあって折れにくのに加え、コストパフォーマンスに優れているという理由から、ボール盤で行われる加工で現在でも多様されています。

また、表面処理により特性が異なるのもハイスドリルの特徴と言えます。

■超硬ドリル

ハイス鋼よりさらに硬い、超硬合金を使用したドリルのことを指します。

超硬合金とは、炭化タングステンにコバルトやニッケルを加えて焼結したものです。

高温時の硬度低下が少ないため精密加工を得意としており、耐摩耗性・耐溶着性にも優れています。

ドリルの構造の種類

ドリルには構造の種類もあります。

全体が一体のもの、刃の部分だけ超硬をロウ付けしたもの、刃を交換できる構造となっているものの3種類があります。

■ソリッドドリル

根元から刃先まで一体のものをソリッドドリルと言います。

最も普及しているドリルで、ハイス、超硬ともに大半はこの構造となっています。

■ロウ付けドリル

超硬合金やダイヤモンド、サーメットなどの超硬質材料を、切れ刃だけに付けたものを付刃ドリルと言います。

付刃ドリルの中でも先端部分のみ超硬合金となっているものは、先ムクドリルと呼ばれます。

■スローアウェイドリル

切れ刃部分(インサート)を交換することができるドリルをスローアウェイドリルと言います。

幅広い刃部材料から使用するものを選ぶことができるため、被削材や切削条件に合わせて刃を選択し、対応できます。

また、刃先が摩耗してもインサートを交換するだけで繰り返し使用できるというメリットがあります。

以上がドリルの種類とその特徴でした。

また、再研磨についてご紹介します。

再研磨とは

再研磨とは切削工具を再び使用できる状態へと修復する方法のことを言います。

再研磨は、昨今、飛躍的にニーズが高まっています。

ドリルの再研磨のポイントとは

ここでは、再研磨のポイントについて紹介します。

再研磨のタイミングを考える上で、以下の5つの判定基準を覚えておきましょう。

■切れ刃(逃げ面)やチゼル、マージン部における摩耗量の拡大・チッピング発生

■切りくずの色や形状の変化

■加工した穴の径寸法精度や面粗度の低下

■音・振動などで判断される切削抵抗の増大

■加工穴の数量や加工時間

これらの判定基準で再研磨のタイミングについて考えましょう。

以下では、より詳しく再研磨のタイミングについて見ていきます。

ドリルの再研磨を行うタイミングについて

ドリルの再研磨を行うタイミングを考える方法として、溝長寿命判別式というものがあります。

ドリルの溝はドリルの先端で被削材を削って発生する切り屑を外に排出するためのとても重要な役目を担っています。

そして、この溝の長さが短くなるとうまく切り屑か排出されず様々な加工トラブルを招いてしまいます。

その切りくずを排出するための必要な溝の長さが溝長寿命判別式で表せるのです。

■溝長寿命判別式

(穴深さ+1.5×ドリル径)で計算できます。

例えば、径10mmのドリルで5mmの穴を加工する場合はドリルの寿命は(穴深さ+1.5×ドリル径)=(5+1.5×10)=20㎜です。

ゆえに、このドリルの溝長が20㎜未満になると、これ以上再研磨できないため、これがドリルの寿命となります。

この溝長寿命判別式を用いて、再研磨ができるのか、再研磨ができないのかを判断しましょう。

また、溝長寿命判別式で再研磨ができると分かった場合は、

先ほど紹介した再研磨を行うタイミングを決める判定基準で再研磨のタイミングであるのかを決めましょう。

さらにドリルに摩耗が生じたらすぐに再研磨することをおすすめします。

特に以下の部分の摩耗が生じたら要注意です。

■切れ刃の摩耗

この部分が摩耗していると、切削の能力が大きく下がるので常に状態はチェックしておくべきです。

この部分に欠けなどがある場合は直ちに使用を中止した方が良いでしょう。

■マージンの摩耗

この部分が摩耗してくると、切り屑の排出性能が悪くなったり、摩耗が大きくなったりします。

切れ刃より摩耗しにくい特徴があります。

■チゼルエッジの摩耗

この部分が摩耗してくると、ドリルの食いつきが悪くなったり先端がぶれてしまったりします。

まとめ

今回は、ドリルに関する基礎知識から再研磨のポイントをご紹介いたしました。

そのまま、放ったらかしにしておくと、他の作業者の方が使用した場合に、無駄な時間を使ってしまったり、最悪の場合、刃物をいためてしまうかもしれません。

今まで再研磨をしなかった方も、是非一度検討してみてはいかがでしょうか。

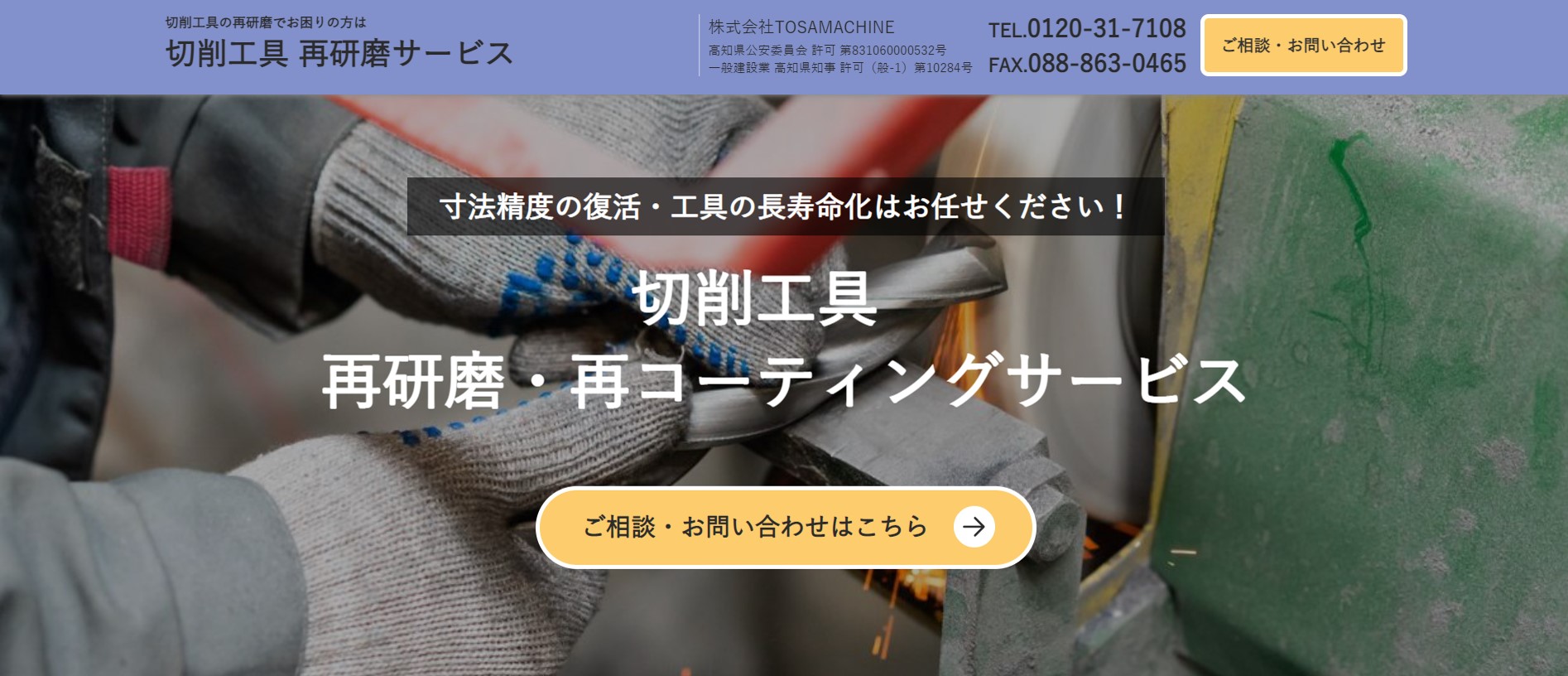

ものづくりに関することでお困りの際は、ぜひご相談ください

工具の再研磨のことなら「ものづくりサポートセンターtomakichi」まで!

ものづくりサポートセンターtomakichiでは、短納期・低価格・高品質の精密部品加工を実現します。

ものづくりサポートセンターtomakichiは、工具の再研磨代行サービスを運営する、株式会社TOSAMACHINEでは、高知県で一番切削工具を販売している生産財商社です。

切削工具のことを知り尽くし、多様な経験値をもっているからこそ可能な対応力で、お客様の工具を迅速に蘇らせます。

当社で再研磨可能な工具は以下の通りです!

ドリル・エンドミル・バニシング・テーパーエンドミル、

リーディングドリル、コーナーラウンジカッター、センタードリル、

ハードドリル、リーマ・面取りドリル、

アリ溝カッター、アンギュラカッター、Tスロットカッター、

タップ、メタルソー、再度カッターなど

切削工具の材質は以下の通りです!

超硬、ハイス鋼、サーメット鋼、ステンレスなど

「どこに再研磨を頼んだらいいかわからない」

「工具・ドリルの効率を上げたい」

上記のようなお悩みをお持ちの方は是非当社に一度ご相談ください。

切削お役立ち情報№139です。今回はスクウェアエンドミのねじれ角についてです。

切削お役立ち情報№138です。今回はスクエアエンドミルの刃数による使い分けになります。

切削お役立ち情報NO.137です。今回からはエンドミルについての豆知識となります。

切削お役立ち情報No.136です。今回は剛性の低いワーク加工のワンポイントアドバイスになります。

切削お役立ち情報NO.135です。前回と同じくプランジ加工の解説で、補足情報になります。

切削お役立ち情報NO.134です。プランジ加工は上手く加工にあてはまると、生産性が大きく改善されます。

切削お役立ち情報No.133 肩削り加工でのビビり対策となります。

切削お役立ち情報 No.132 今回も内径溝入れ時のビビり対策となります。

「日程の調整が難しい…」「来るのはちょっと…」というお客様もご安心ください!

tomakichiでは、zoomやGoogle MEETを用いた、オンライン相談も承っております!

※他のWeb会議システムにも対応可能です。

ご希望の方は、上記お問い合わせフォームの「オンライン商談を希望」にチェックを入れてください