tomakichiコラム

加工条件について考える ~周速の変化~

切削お役立ち情報 No.21

前回、周速を求める公式、周速(V) = ワークの直径(D) × π × 回転数(N) ÷ 1000 の解説をいたしました。

今回は、切削加工中の周速の変化、について解説いたします。

周速の変化は、上記公式の「ワークの直径(D)」によります。(特に旋削加工の突切加工の際に顕著になります。)

文章で解説するより、図と計算をした方がわかりやすいため、下記に例題を用意しました。

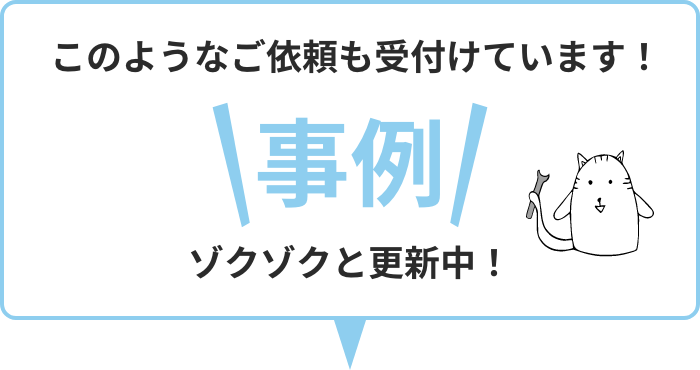

—例題—

旋盤にて、Φ50のワークの突切加工を行ないます。

ワークの回転数は、1000min-1(回転数一定)

この際、

①工具刃先がワークに触れた瞬間の周速

②10mmまで入った箇所での周速

③20mmまで入った箇所での周速

④突っ切った時(中心部分を加工した時)の周速

は、いくつでしょう?

|

解答です。

① V = π × 50 × 1000 ÷ 1000 = 157 m/min |

上記の計算結果から、突切加工では、刃先の位置によって周速が変化することがわかります。

(他の旋盤加工も大なり小なりの周速の変化があります。)

現在では、周速一定機能(中心にいくほど、回転数を上げて、同じ周速を保つようにする機能)を

搭載するNC機械も増えています。

しかし、突切加工は、ワークを切り落とす際は、直径がゼロになるため、周速が必ず0になる、過酷な加工内容です。

これが、旋盤加工において、突切チップの消耗が大きい要因のひとつになります。

次回は、「周速の変化~フライス・ドリル編~」です。

切削お役立ち情報№140です。今回はアップカットとダウンカットについてです。

切削お役立ち情報№139です。今回はスクウェアエンドミのねじれ角についてです。

切削お役立ち情報№138です。今回はスクエアエンドミルの刃数による使い分けになります。

切削お役立ち情報NO.137です。今回からはエンドミルについての豆知識となります。

切削お役立ち情報No.136です。今回は剛性の低いワーク加工のワンポイントアドバイスになります。

切削お役立ち情報NO.135です。前回と同じくプランジ加工の解説で、補足情報になります。

切削お役立ち情報NO.134です。プランジ加工は上手く加工にあてはまると、生産性が大きく改善されます。

切削お役立ち情報No.133 肩削り加工でのビビり対策となります。

「日程の調整が難しい…」「来るのはちょっと…」というお客様もご安心ください!

tomakichiでは、zoomやGoogle MEETを用いた、オンライン相談も承っております!

※他のWeb会議システムにも対応可能です。

ご希望の方は、上記お問い合わせフォームの「オンライン商談を希望」にチェックを入れてください