tomakichiコラム

サーメット工具の特徴と使い分け

切削お役立ち情報 No.14

| 前回は、サーメットを構成する成分についてお話しました。 今回は、さらに詳しいサーメット工具の特徴を説明していきたいと思います。<サーメット開発の背景> 歴史は、第二次世界大戦前に遡ります。当時は、超硬工具(コーティング無し)が全盛でした。しかし、超硬の原材料であるタングステンが戦略物資の一つであったため、WC-Co系超硬合金に代わる材料の開発が求められました。その中で、ジェットエンジンの発達に伴い、耐熱構造材料の一つとして、セラミックス(陶磁器)を金属と結合させた複合材料が研究されました。それが、サーメットのはじまりです。セラミックス(Ceramics)と金属(Metal)から、名前をとって、サーメット(Cer-met)と命名されました。開発当初は、靭性面で問題がありましたが、TiC系(TiC+Ni) → TiC系高靱性(TiC-TaC/WC) → TiN系(TiCTiN/TaN)へと改良が加えられ、それが今の主流のサーメット材種です。現在は、TiCのかわりにTiCNを使用したり、微粒化する等、改良が続けられています。 |

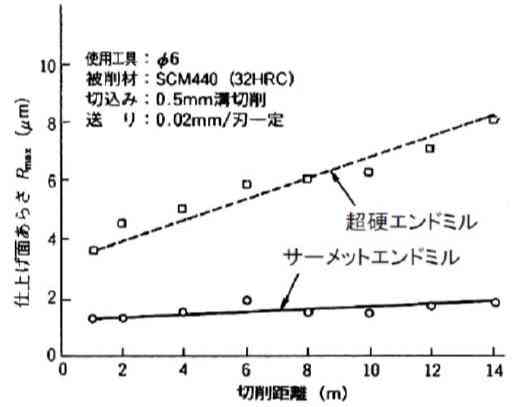

出典:ツールエンジニア36巻10号 「サーメットエンドミルの特性と用途」より抜粋 |

サーメットの特徴

被削面の向上

サーメットと鋼材との親和性が低いというのは、前回お話した通りです。これにより、溶着を抑え、仕上がり面を綺麗にすることができます。

熱に強い

サーメットを構成するTiCは、WC(超硬の母材)と比べ、耐熱性に優れます。そのため、超硬合金よりも高速で切削することができます。また、耐酸化性が高いことから、クレーター摩耗が発生しにくく、超硬合金よりも工具寿命が長くなりがちです。右上の図は、切削距離と仕上げ面粗さの関係を表しています。面粗さでは、超硬合金よりサーメットが勝っていることがわかります。また、切削距離が増しても、面粗さの影響が少ないのは、摩耗しにくいためでしょう。

欠けやすい

開発初期に登場したサーメットに比べ、改善が見られるとはいえ、靱性面では、超硬工具に劣ります。機械的衝撃に弱く、欠けやすい特徴があります。

上記の事柄を総合すると、送りを上げる粗加工より、面粗さ重視の仕上げ加工にて使用するのが一般的といえるでしょう。

機械加工・金属精密加工・部品加工・再研磨・営繕・中古機械ことなら

ものづくりサポートセンターtomakichiにお任せ下さい!!

切削お役立ち情報№140です。今回はアップカットとダウンカットについてです。

切削お役立ち情報№139です。今回はスクウェアエンドミのねじれ角についてです。

切削お役立ち情報№138です。今回はスクエアエンドミルの刃数による使い分けになります。

切削お役立ち情報NO.137です。今回からはエンドミルについての豆知識となります。

切削お役立ち情報No.136です。今回は剛性の低いワーク加工のワンポイントアドバイスになります。

切削お役立ち情報NO.135です。前回と同じくプランジ加工の解説で、補足情報になります。

切削お役立ち情報NO.134です。プランジ加工は上手く加工にあてはまると、生産性が大きく改善されます。

切削お役立ち情報No.133 肩削り加工でのビビり対策となります。

「日程の調整が難しい…」「来るのはちょっと…」というお客様もご安心ください!

tomakichiでは、zoomやGoogle MEETを用いた、オンライン相談も承っております!

※他のWeb会議システムにも対応可能です。

ご希望の方は、上記お問い合わせフォームの「オンライン商談を希望」にチェックを入れてください